浏览数量: 5 作者: 本站编辑 发布时间: 2021-09-09 来源: 本站

精密铸造的工艺流程复杂,从蜡模到型壳、再到铸件,进行递次的形状复制。蜡模、型壳的形状和尺寸稳定性及精度传递过程对最终获得高精度铸件具有重大影响。铸件后续的焊接、热处理、加工均会带来铸件的变形。

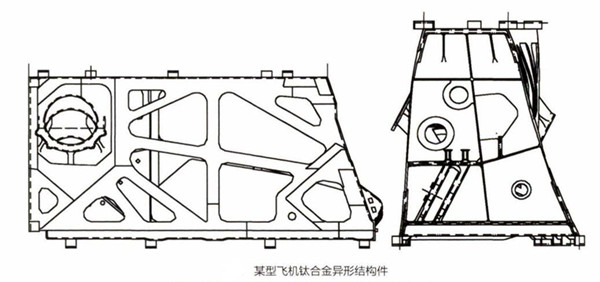

关键技术难点大型复杂钛合金铸件受结构限制以及制造过程多因素影响,造成铸件变形和尺寸收缩影响因素的多样性,要实现变形与尺寸控制就必须分別弄清各因素产生变形的机理,才能制定有效的控制方法。造成铸件变形的主要因素如下。

(1)蜡模变形。由于结构复杂,蜡模模具打开后,模具活块只能逐个取出。此时蜡模一部分与模具活块接触,另一部分被裸露出来,这造成蜡模各部位所受到的束缚不能被同时解除且接触的外界温度也不同,形成的收缩不同;而由于大面积薄壁和不等的壁厚差,蜡模自身收缩也不一致。在蜡模存放过程中, 存放方式、环境温度变化、自重等也会带来蜡模的变形。

(2)型壳变形。大型复杂模组在制壳过程中受自重影响在模组干燥存放过程中会发生变形;型壳是在室温环境下复制蜡模尺寸,而浇注后型壳温度会升高到铸件浇注温度附近,型壳温度变化会引起其尺寸发生变化;浇注过程中受金属液和离心力的作用,型壳也会产生变形。

(3) 铸件凝固变形。在蜡模组安装冒口和浇道以及铸件浇注过程中,铸件的冷却环境和凝固收缩都受到浇冒口的影响,由于铸件本身结构的不均匀、大面 积薄壁易变形、尺寸大收缩差大等特点,受到浇冒系统对其温度场和收缩应力的影响就更大。